Un sistema o proceso estocástico es el cual su comportamiento es no-determinístico. Esto significa que el estado subsecuente del sistema se determina tanto por las acciones predecibles del proceso, como por un elemento aleatorio. La mayoría –si no todos- los sistemas de la vida real son estocásticos.

Su comportamiento puede ser medido y aproximado a distribuciones y probabilidades, pero rara vez pueden ser determinados por un solo valor (por ende no-determinísticos). Por ejemplo, el tiempo que un cajero de un banco requiere para procesar el depósito de un cliente depende de varios factores (algunos de ellos pueden ser controlados, otros no; algunos son medibles, otros no), pero al final, realizando un conjunto de observaciones del tiempo de procesamiento de cada depósito del cajero, puede permitir ajustar los tiempos a una distribución y ‘predecir’ cuál será el tiempo de proceso en un modelo de simulación por eventos discretos.

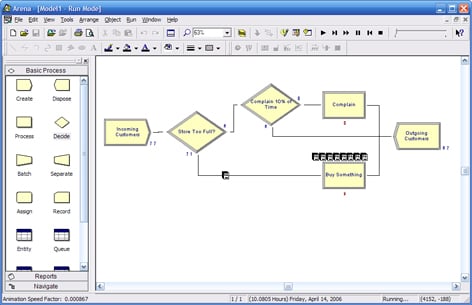

Uno de los beneficios de los modelos de simulación por eventos discretos comparado a otras técnicas de modelos determinísticos –como programación lineal o PEM; así como comparados a otras técnicas de modelos estocásticos –como cadenas de Markov o programación dinámica; reside en que el problema no requiere de relajación (una técnica utilizada para lidiar con restricciones estrictas de modelos NP-hard para que estos puedan ser resueltos en tiempo polinomial) y por tanto permite mantenerlo más ‘real’. Adicionalmente, permite una representación gráfica y visual del sistema, lo cual facilita el entendimiento y el proceso de validación. Una vez que el modelo es programado en algún software comercial (como ProModel o Arena), un proceso de verificación y validación es realizado para asegurar que el modelo se comporta como es esperado y se compara cercanamente al sistema real. Esto brinda seguridad de que el modelo representa con precisión el proceso siendo analizado.

PANTALLA DE ROCKWELL ARENA

Para este punto, los cuellos de botella pueden ser identificados fácilmente y un proceso de optimización puede aplicarse para encontrar el mejor conjunto de acciones –basados en las variables del modelo- que al realizarse permitan tener una mayor mejora en el sistema como un todo. Los resultados ayudan a generar un plan de reingeniería para la mejora continua incluyendo el costo-beneficio para el sistema siendo analizado. Por ejemplo, un proceso de colas de un banco pudiera solucionarse con diferentes horarios del personal, pero pudiera por otro lado necesitar un sistema diferente para el manejo de clientes a su llegada. Anticipándose a tomar decisiones costosas o hacer grandes inversiones sin una garantía de éxito –y generar más costo en el sistema por ‘jugar’ con las diferentes opciones- un modelo de simulación permite probar todas las posibilidades y priorizar sin perturbar el proceso real.

Esta herramienta puede ser utilizada para evaluación, planeación o diseño, así como en manufactura, almacenamiento, logística y otras situaciones operacionales y estratégicas.

En TIS Consulting Group nos especializamos en proponer soluciones estratégicas y acompañarlo para que logre pasar del punto A al B.

Referencias:

Foto por Luke Chesser en Unsplash: https://unsplash.com/photos/JKUTrJ4vK00